Суть продукта, обзор характеристики:

Обзор: Конверсия это передовые технологические методыПередовые технологические методы. Конверсия это

Конверсия газа и ее применение

В настоящее время в связи с развитием органического синтеза становятся актуальными новые методы получения химических соединений. Например очень актуальна разработка более дешевых и современных способов получения водорода. В этом случае нередко применяется конверсия природного газа совместно с водяным паром.

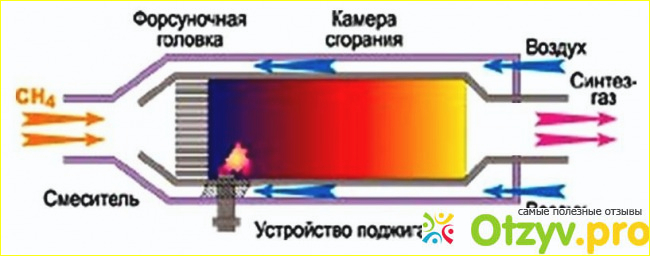

Это конверсия происходит по католическому типу и получила очень широкое распространение в промышленности для синтеза элементарного водорода. Данный процесс происходит с выделением тепла, то есть является по своей сути экзотермическим. Для его проведения используются трубчатые реакторы, для которых применяется внешний обогрев газом. Существует много разных методик проведения этого процесса, которые в определенной степени отличаются друг от друга. Наиболее часто применяется, и наиболее перспективная паровая конверсия, для которой используется высокое давление в пределах от 20 до 30 атмосфер. Тем не менее в настоящее время несомненный научный интерес приобретает не этот тип конверсии, а тот вариант при котором используются более низкие показатели давления. Основное количество публикаций посвящено более совершенным методам проведения этих процессов, а также усовершенствованию типичного варианта реакции, которая проходит по одноступенчатому и двухступенчатому типу. Много внимания уделяется также непосредственно самому катализатору, в частности рассматривается вариант применения катализаторов на основе никеля.

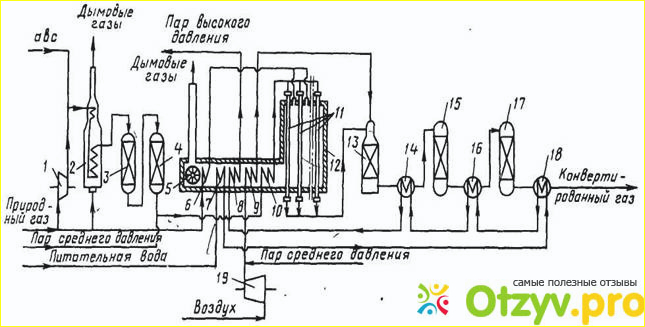

Газ, который применяется в технологии синтеза аммиака образуется на специализированных больших установках, где применяется каталитическая конверсия по двухступенчатому паровоздушному типу. Данная установка работает под давлением 3 паскаля.

Конверсия природного газа в паровой фазе в первичном варианте проводится с использованием умеренной температуры, при этом применяются трубчатые реакторы. Скорее всего именно из-за этого, в том газе который выходит имеется большое количество метана, который не вступил в реакцию. Далее производится смешение полученного газа с молекулярным кислородом, после чего полученная смесь направляется к шахтному каталитическому реактору. Здесь поддерживаются более высокие температурные показатели, поскольку частично происходит сгорание газа, то есть мы имеем дело с вторичной конверсией. Двухступенчатая конверсия применяется здесь неспроста, это позволяет избежать критического повышения температуры, и не происходит перегрев, который может привести к тому что реакционные трубы попросту перегорят. Также в данном случае не происходит откладывание углерода на катализаторе, из-за чего тот может выходить из строя.

Каталитические паровой кислородный тип конверсии применяются в синтезе аммиака, при этом используется конверсия газа при нормальном атмосферном давлении в реакторах шахтового типа, далее используется конверсия образующегося угарного газа на железном хромном катализаторе при средних температурах. Полученный конвертированный газ подвергается дальнейшей переработки, которая может происходить по самым различным типам. В частности здесь применяются разные способы очистки газов.

Одним из вариантов применения энергетического технологического принципа является применение установки для производства аммиака, которая имеет мощность 1370 тонн на протяжении суток. Данная установка однолинейного исполнения, в основе которой лежит паровоздушная двухступенчатая конверсия при повышенном давлении. Подобная схема предполагает применение ряд стадий технологического процесса. Непосредственно на этих стадиях, а также между ними, предусмотрено использование специального технического оборудования, основная задача которого это утилизировать получаемые тепло при энергетических потоках, а также получать пар при давлении 10 паскалей. Подобная схема дает возможность достаточно экономично подходить к процессу, и избежать тепловой потери, когда получаемое тепло в результате реакции может быть использовано по назначению для дальнейшего подогрева реакционной смеси.

Если применяется метод, когда используется каталитическая двойная ступенчатая конверсия природного газа в трубчатых печах при давлении от тридцати до сорока паскалей, там можно более экономично и более рационально использовать образующееся тепло в результате химической реакции, и производить получение так называемого энергетического пара. Количество получаемого пара будет вполне достаточным, чтобы создать энергетическую технологичную схему. В связи с этим, если производятся технологический газ для производства аммиака, то в данном случае применяются мощные установки, где используется каталитическая паровоздушная двухступенчатая конверсия. В ней применяются углеводородные газы и производится это под давлением 40 килограмм-силы на см.

Достаточно перспективная методика является применение катализаторов на основе окисей металлов, который используется для газификации угля. Если газифицируется конверсионным способом ачинский уголь, то это будет более эффективно, чем конверсия природного газа, которая будет происходить при тех же показателях атмосферного давления.

Конверсия природного газа применяется по разным методам. Наиболее популярными среди них является высокотемпературная не каталитическая конверсия, каталитическая конверсия, а также конверсионный процесс с использованием давления. Конверсия с использованием катализаторов делится на одноступенчатую и двух ступенчатую типы.

Экономические показатели производство, а также процесс его технического развития имеют непосредственную связь. Если методы производства будут совершенствоваться, то в обязательном порядке должна понижаться себестоимость выпускаемой продукции. Поскольку изменились источники получение сырья, поменялись сырьевые базы, а на смену элементарным технологическим принципам производства пришли энерготехнологические принципы синтеза технологического газа и элементарного водорода, то в итоге поменялись все технические и экономические показатели производства.

В частности если при синтезе аммиака используется типичная технологическая схема, в которой применяется парно кислородная газификация бурого угля, то расходные показатели по условному топливу будут примерно соответствовать 3,6 грамма на один грамм получаемого газа. Таким образом, показатель коэффициента полезного действия здесь будет равен примерно 17%, то есть он будет в достаточной степени низким. Если будет применяться схема по энерготехнологическому принципу, в основу которого будет положена двухступенчатая паровая воздушная конверсия, то количество израсходованного условного топлива будет значительно, ниже и сократиться примерно до 1,3 грамма на один грамм получаемого аммиака соответственно. Общий коэффициент полезного действия в этом случае значительно будет выше.

Одним из лучших вариантов при синтезе аммиака является тот, в котором используется паровоздушная одноступенчатая конверсия природных газов, которая имеет мощность 1370 тонн на протяжении суток, - в данном случае общий выход будет примерно 450000 тонн газа в год, что будет соответствовать мировым промышленным масштабам.

Видео обзор

| Все(3) |

|---|

Что такое конверсия сайта Что такое конверсия сайта |  Что такое конверсия, и почему этот показатель ничего не значит (Даниил Шардаков) Что такое конверсия, и почему этот показатель ничего не значит (Даниил Шардаков) |  КОНВЕРСИЯ ВЕБ САЙТА – ВНЕШНИЕ ФАКТОРЫ КОНВЕРСИИ КОНВЕРСИЯ ВЕБ САЙТА – ВНЕШНИЕ ФАКТОРЫ КОНВЕРСИИ |

Комментарии на отзыв: